I nostri Servizi

Hai delle domande?

Chiamaci al 059-281163

Vieni a trovarci in sede in Via Jacopo Peri 20 Modena

Anodizzazione colorata del'alluminio - Trattamento superficiale alluminio

Colori disponibili

- Rossa

- Blu

- Oro

- Arancione

- Fumè

- Giallo Fluorescente

- Viola

Fasi del Trattamento

Gli strati anodici così ottenuti, dello spessore fino a varie decine di micron, sono trasparenti, porosi, con elevata durezza e notevole resistenza agli agenti atmosferici. Le fasi di trattamento per effettuare l’ossidazione, si possono così riassumere così:

-

1

PREPARAZIONE - Il materiale viene ripulito nel nostro stabilimento di Modena dall’eventuale presenza di oli, ossidi, impurità diverse con soluzioni detergenti, sgrassanti e disossidanti.

-

2

ANODIZZAZIONE - Data una corrente continua in una soluzione elettrolitica, otteniamo uno strato di ossido anodico con caratteristiche differenti a seconda dei parametri utilizzati nel processo (temperatura, tempo, densità di corrente, ecc.)

-

3

COLORAZIONE - L’ossido ottenuto nella fase precedente può essere colorato grazie al suo strato poroso in grado di assorbire un prodotto colorante.

-

4

FISSAGGIO - Una volta ottenute le finiture desiderate i pori dello strato ossidato vengono chiusi in una soluzione di acqua con temperatura prossima all’ebollizione.

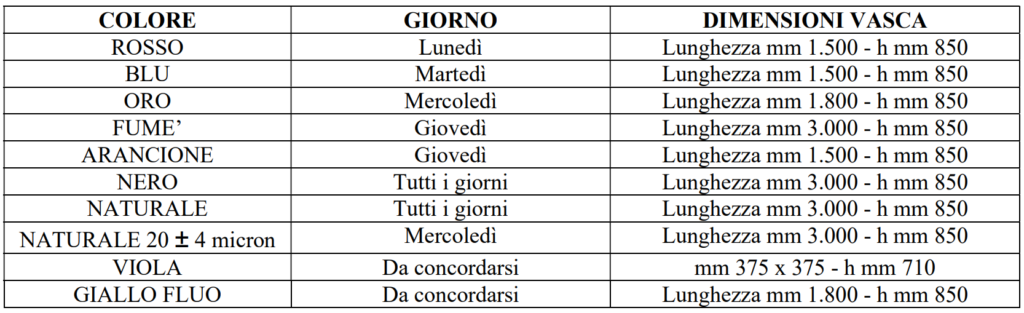

Programma settimanale dei colori

Il materiale da sottoporre ad anodizzazione (con esclusione delle colorazioni nero e naturale) dovrà pervenire nel nostro stabilimento di Modena entro la mattina del giorno precedente a quello previsto per la lavorazione. Si precisa che il calendario di lavorazione potrà subire variazioni o slittamenti in caso di sopravvenute esigenze aziendali. L’ossidazione anodica a colore sarà pertanto programmata con cadenza settimanale come segue:

Fasi del ciclo di anodizzazione industriale

Vediamo ora in sintesi il processo di ossidazione anodica considerando in breve i trattamenti sopra accennati.

Lo sgrassaggio, chiamato anche decapaggio, è il primo, indispensabile trattamento di superficie finalizzato alla completa rimozione dei residui grassi dati da precedenti lavorazioni. L’operazione viene generalmente effettuata in soluzione acquosa sia a base alcalina, sia in soluzioni contenenti tensioattivi.

- eliminare la patina formata da componenti secondari della lega sulla superficie dei particolari in fase di satinatura;

- eliminare l’alcalinità accumulata predisponendo i particolari alle successive immersioni in soluzione acida.

- Per immersione

- Per elettrocolorazione

- Per colorazione mista